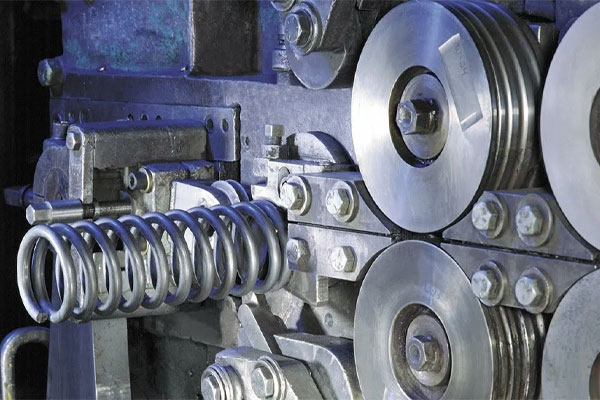

ریخته گری فرایندی حیاتی به جهت تولید قطعات پیچیده فلزی است. وقتی بحث ریخته گری انواع فنرها به میان می آید؛ حساسیت موضوع بیشتر می گردد. فنرها به دلیل نیاز به ویژگی هایی خاص نظیر استحکام، مقاومت خستگی و انعطاف پذیری؛ با روش ساده تولید نمی گردند. بنابراین؛ انتخاب روش ریخته گری مناسب امری حیاتی است. در این مقاله، اهمیت فرایند ریخته گری انواع فنرها را با دقت مورد بررسی قرار خواهیم داد. شما را آماده می کنیم تا با دیدی فنی تر وارد جزییات گردید. بدانید که چرا کنترل در هر مرحله تولید ضرورت دارد. با اجرای دقیق ریخته گری می توانید تا سالیان سال بدون خطا از یک قطعه استفاده نمایید. برای این کار باید عمليات طراحی، قالب، ذوب، ریختن و پس پردازش به شیوه ای کنترل شده انجام شود.

اهمیت فنرها و نیاز به ریخته گری دقیق

ریخته گری انواع فنرها بسیار مهم است و فوق العاده کاربرد دارد. فنر از جمله قطعاتی است که در عملکرد صحیح بسیاری از دستگاه ها نقش حیاتی دارد. طراحی نامناسب، نقصان در ساخت یا عیوب داخلی ممکن است عملکرد فنر را به شدت کاهش دهد. اگر ریخته گری فنرها به درستی انجام نگیرد؛ شاهد شکست زودرس، خستگی زود هنگام یا تغییر شکل دائم خواهید بود. در سایت ریخته گری؛ تجربه در تولید اتصالات پیچیده و فلزات متنوع؛ کمک بزرگی به بهبود فرآیند می کند. کارگاهی با سابقه ریخته گری چدن یا ریخته گری چدن خاکستری ، ریخته گری فسفر برنز و حتی ریخته گری برنج ؛ احتمال موفقیت بیشتری دارد.

مراحل اصلی ریخته گری فنرهای مختلف

ریخته گری فنرها، فرآیندی است که در آن فلز ذوب شده درون قالبی ریخته می شود. سرد می شود و در نهایت قطعه نهایی شکل می گیرد. در مورد فنر نیز این موضوع همان تعریف را دارد. اگر شرایط و طراحی مناسب باشد؛ این روش می تواند برای تولید فنرهای خاص با شکل پیچیده به کار رود. در ادامه مراحل اصلی تولید فنر به روش ریخته گری را بررسی خواهیم نمود:

- طراحی فنر و انتخاب آلیاژ

قبل از هر چیز باید عملیات دقیق ریخته گری انواع فنرها انجام گیرد. طراحی شامل قطر سیم، گام، طول آزاد، تعداد دورها و بارگذاری مورد انتظار می باشد. سپس بر اساس این طراحی باید آلیاژ مناسب انتخاب گردد. در تولید فنرها معمولا از فولاد فنر مثل فولاد کروم-سیلیس و سیلیک منگنز استفاده می کنند. در موارد خاص ممکن است آلیاژهای مس برنج یا آلیاژهایی با مقاومت خوردگی هم به کار روند.

- طراحی قالب و سیستم راهگاهی

سپس در کارگاه هایی مانند آزدن؛ مرحله دوم یعنی طراحی قالب و سیستم راهگاهی انجام می گیرد. برای ریختن فلز ذوب شده به شکل فنر؛ قالبی طراحی می شود که مشابه فنر باشد. بتواند تمام مواد مذاب را به تمام نقاط لازم برساند. در طراحی قالب باید مقدار انقباض فلز هنگام سرد شدن پیش بینی گردد. همچنین سیستم راهگاهی شامل مسیر ورود مذاب و راهه ها باید به گونه ای خاص طراحی شود. به صورت تدریجی جریان مذاب را به قسمت های دور از ورودی بدون ایجاد تخلخل یا هواگیری ناقص برساند.

- ذوب و آماده سازی مواد مذاب

حال فلزی که انتخاب کرده اید؛ در کوره شروع به ذوب شدن خواهد نمود. برای بهینه سازی خواص شیمیایی؛ می توان انواع افزودنی ها را در این مرحله به مواد مذاب افزود. کنترل دما، همگن سازی مذاب و ناخالصی ها اهمیت فوق العاده ای دارند. در برخی روش های پیشرفته؛ تکنیک هایی مانند خلا یا تزریق تحت فشار سبک به کمک شما می آیند. مجموعه آزدن با دقت این مرحله را در ساخت انواع فنرها انجام می دهد.

- انجماد و خنک سازی

پس از ورود مواد مذاب، عملیات سرد شدن یا همان انجماد انجام می پذیرد. کنترل نرخ خنک سازی در عملیات ریخته گری انواع فنرها بسیار مهم است! اگر خنک سازی خیلی سریع یا ناهمگن باشد؛ تنش پسماند یا ترک در قطعه ایجاد خواهد شد. در طراحی قالب و عملیات حرارتی باید به یکنواختی دما و انتقال حرارت توجه شود.

- باز کردن قالب و خارج نمودن قطعه

پس از اینکه قطعه کاملا سرد شد؛ قالب باز می شود و فنر خام از قالب خارج می گردد. در این مرحله ممکن است قطعه دارای اضافاتی مثل راهگاه ، پرز یا خطوط قالب باشد. باید آن ها را به آرامی جدا کرده و قطعه را صاف کرد.

- انجام عملیات پس از ریخته گری

برای اینکه فنر عملکرد مطلوبی در شرایط عملی داشته باشد؛ معمولا عملیات حرارتی پس از ریخته گری صورت می گیرد. آنیل، کوئنچ، تمپر و در بعضی موارد پیرسختی از جمله عملیات حرارتی هستند. این عملیات باعث بهبود خواص مکانیکی، حذف تنش های داخلی و افزایش دوام می گردند. همچنین ممکن است پرداخت سطحی، تراشکاری دقیق و کنترل ابعاد نهایی انجام گیرد. بسته به نیاز در آزدن این خدمات به شما ارائه می گردد.

بررسی چالش ها و نکات کلیدی در تولید فنر به روش ریخته گری

برای انجام ریخته گری انواع فنرها مکمل است چالش ها و نکات خاص وجود داشته باشند. برخی از آن ها شامل موارد زیر هستند.

کنترل تخلخل و حفره: اگر جریان مذاب یا طراحی سیستم راهگاهی بخوبی انجام نشود؛ حباب هوای محبوس یا تخلخل داخلی به وجود می آید.

تنش داخلی: خنک سازی ناهمگن یا اختلاف دمای زیاد می تواند تنش هایی در قطعه برجا گذارد. این تنش ها منجر به ترک یا تغییر شکل می شود.

تغییر شکل پس از انجماد: فنر ممکن است پس از سرد شدن تغییر شکل دهد؛ اگر قالب انقباض به درستی محاسبه نشده باشد.

انتخاب آلیاژ مناسب: آلیاژ باید مقاومت به خستگی، خاصیت الاستیک مناسب و استحکام کافی داشته باشد.

کیفیت سطح و دقت ابعادی: برای کارکرد صحیح فنر؛ سطح آن باید صاف و بدون ناخالصی باشد. ابعاد مطابق طراحی به صورت کاملا ویژه طراحی گردیده باشند.

تطابق فرایند با تیراژ تولید: اگر تعداد قطعات زیاد باشد؛ کارگاه باید توان تولید انبوه با تکرار پذیری بالایی داشته باشد. در مجموعه آزدن همه این چالش ها در نظر گرفته شده اند. از راه های مطلوب به جهت کنترل آن ها کمک گرفته می شود.

نتیجه پایانی

تولید موفقیت آمیز فنر به روش ریخته گری انواع فنرها؛ نیازمند دانش دقیق در انتخاب آلیاژ است. باید طراحی قالب، کنترل ذوب و خنک سازی و اجرای عملیات پس از ریخته گری با دقت انجام شود. اگر قصد دارید پروژه هایتان را بر پایه ریخته گری فنرها انجام دهید؛ باید کارگاهی مناسب انتخاب کنید. به تخصص، تجهیزات کنترل کیفیت، تجربه قبلی در فلزات مختلف و شفافیت فنی آن دقت کنید. با رعایت نکات؛ می توانید اطمینان داشته باشید که قطعات فنری تان از نظر کیفیت و دوام مطلوب خواهند بود.

ما در مجموعه آزدن تیمی از مهندسین و کارگاه مجهز داریم. این تیم متخصص پروژه های پیچیده فنرسازی را با دقت کامل برایتان اجرا می نمایند. در سایت ریخته گری ما؛ می توانید نمونه پروژه ها را ببینید، پیشنهاد فنی ثبت کنید و تجربه های شفاف از فرآیند داشته باشید. ما خود را یکی از گزینه های بهترین کارگاه ریخته گری تهران می دانیم. افتخار داریم پروژه های شما را با استاندارد های بالا انجام دهیم. پیش از شروع؛ به شما پیشنهاد فنی رایگان ارائه می کنیم. در انتخاب آلیاژ، طراحی قالب و کنترل کیفیت همراهتان خواهیم بود تا بهترین نتیجه را بگیرید. برای استفاده از خدمات ریخته گری انواع فنرها به آزدن مراجعه نمایید.